目的:

為了讓生產操作人清楚地了解和掌握各工序及崗位生產工藝和技術要求,確保生產計劃的按時完成,保證產品生產質量。

適用范圍:

適用于壓片糖果生產過程中所有的工藝、技術、質量控制。

職責:

技術部:提供生產中適用的工藝文件、技術標準等相關文件,負責對工藝流程方案的制定。

生產部:對生產中產品的分配、人員的管理、產品的檢查。

質管部:提供生產過程中的過程檢驗標準,與成品驗收標準。

崗位人員:按照工藝流程,作業指導書嚴格執行

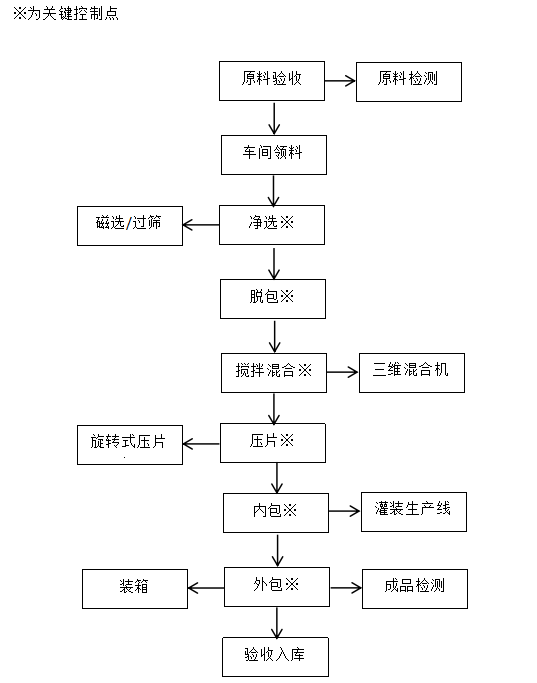

流程圖

1、原料采購

為從源頭上加強對原料的質量控制,為確保采購的食品原料滿足常規的要求,公司倉儲部應在到貨的當天報檢,指派公司檢驗員按照《產品質量檢驗管理制度》實施檢驗、驗證。

1.1 檢驗并索取原料供方的營業執照、食品生產許可證或食品流通許可證(復印件)和相關產品質量合格證明

1.2 對實施生產許可證管理的產品,必須查驗并索取供貨方的生產許可證(加蓋公章的復印件)

1.3 所采購的原料等應無毒、無害,符合相應的標準。

2、凈選處理

2.1 領料:

根據批生產指令單按照《領料操作規程》領取本批產品生產數量領取所需的原輔料。

2.2 脫包:

輕輕除去外包裝,將原料連同內包裝一起取出,用 75%酒精噴灑或擦拭消毒后放在干凈的容器內,并正確填寫交接單放在該容器內。

將脫包之后的原輔料及包裝材料經聯鎖窗傳至暫存間。脫下的外包裝收集放入廢物盛裝袋整理好后運送到廢物庫。

2.3 揀選:

凈選工作臺已清潔并消毒,選用XX篩網(孔徑XX)篩除泥沙、雜質。手摘掉或撿出易識別、易挑出的雜物等不合乎質量要求的部分。

對于不易剔除的雜質、金屬等異物,根據其雜質的種類采用不同的方式再次挑揀。

2.4 交接:

凈選后的原料倒入周轉箱內袋中。(周轉箱內袋選中食用級,外表無灰塵,無粘連異物)。

|

序號 |

方法 |

描述 |

備注 |

|

1 |

磁選法 |

利用磁鐵將原料中的鐵片、鐵釘、微小金屬等金屬物質進行吸留去除進行分揀。 |

|

|

2 |

篩選 |

用不同孔徑篩網進行篩選(1-15號、300-500目等) |

|

3、混合

3.1 生產前檢查:

班組長檢查房間、設備是否潔凈,檢查電子臺秤各部件是否完好,是否清潔。使用前接觸原料部位要用75%酒精消毒。

3.1.1班組長檢查有無上班組余留品及與生產無關的物品,達不到要求的需重新清潔或清場。接收上道工序送交的中間產品,檢查質量并核對產品交接單是否一致,檢查無誤后才可進行配料。

3.1.2對電子秤用10kg、20kg標準砝碼對電子臺秤的死角和中心五點進行校準,校準允許誤差控制在±0.02kg以內;當超出允許誤差時,報告班組長,調整合格后在使用。

3.2 稱重:

將各種原材料按照配方要求稱取,不得缺少某種原料,品種、重量不得有偏差。配料人填寫配料記錄,并將稱好量的原料送到混料間。

3.3 混合:

開機前,應認真檢查混合機各部件是否緊固正常,安全防護裝置是否完好、齊全。確認各部位正常、且設備上無其他雜物時方可開機。

3.3.1打開預混合投料口蓋,檢查預混合投料口干凈,設備正常,空載啟動混合機,確認混合機關門狀態。

3.3.2將稱量好的各種原材料按照“分層配料”的原則混合攪拌均勻。投料時物料要抖到干凈,不撒漏.(三維混合機轉速 15r/min,混料時間 11-15 分鐘。)。

3.4 清場:

操作結束后將粉碎好的原料分別放于潔凈的周轉容器中,并正確填寫交接單放在該容器內經聯鎖窗傳至暫存間。

4、制備

4.1 生產前準備

4.1.1 檢查 本崗位應無上批生產遺留物,檢查設備完好,有清場合格證并在效期內。

4.1.2 從中間站領取已檢測合格的中間品,核對品名、規格、批號、數量無誤。

4.1.3 從模具存放間領取規定規格的模具,清潔消毒后進行安裝。

4.1.4 在出料口放一內附潔凈塑料袋的容器。

4.2 生產操作

4.2.1將顆粒從壓片機進料口加入,按《ZP-350旋轉式壓片機標準操作規程》操作,根據工藝要求調整壓片機轉速為10-30轉/分鐘,壓力位30-50千牛。

4.2.2先試壓,檢查素片外觀、重量、重量差異、脆碎度(18-24)等是否合格,若不合素格進行調節壓片機壓力,直至合格。

4.2.3壓片過程中每15分鐘取樣一次,每次20片,進行重量差異檢測,同時檢查外觀是否完整,光潔,均勻一致。重量差異:0.3 克或 0.3 克以上<士 4%,0.3 克以下<±6.5%,符合規定后正式生產,速度可適當調快。

4.2.4全部生產完畢,將素片密閉,稱重,掛狀態標志牌,分別注明品名、格、批號、數量、日期、操作人,質檢員(QA)核對無誤后,交中轉站。

4.3 清場

4.3.1 設備按《ZP 350旋轉式壓片機清潔規程》清潔,經質檢員檢查合格后,掛“已清潔”狀態標志。

4.3.2 生產現場按《潔凈區廠房清潔規程》清潔,經質檢員檢查合格后,簽發清場合格證。

4.3.3填寫批生產記錄和清潔記錄。

4.4 注意事項:

4.4.1 壓片過程中不許用手觸摸軌道,防止傷手。

4.4.2 操作過程中發生異常情況及時向車間主任報告。

4.4.3 壓片過程中不得裸手接觸產品。

5、內包(片劑灌裝)

5.1 在進入片劑包裝間前,對生產過程中其設備進行前消毒,(包材、標簽消毒)清理結束后進行使用,確保員工工作服、口罩、手套穿戴整齊。

5.2 把半成品瓶、蓋投進自動理罐機中進行壓片內包生產,生產中由質量部QA人員把控成品克數。

5.3 將壓敏封口墊片放于瓶蓋底部旋緊瓶蓋,確保有足夠的壓力壓住壓敏封口墊片。使用連續電磁感應鋁箔封口機進行密封(輸出電壓、輸送帶的速度可根據實際情況調節),當取下瓶蓋時,壓敏封口墊片是否緊密地粘貼在瓶口上。

5.4 按包裝指令規格要求進行裝盒然后進入外包間進行裝箱。

6、噴碼

6.1生產前準備

6.1.1準備好本班生產所需的耗材(油墨、溶劑、清洗劑)和工具,并開機觀察設備是否異常,若有異常及時報告;

6.1.2 調整噴碼機生產所需生產日期與批號(日期格式為:年/月/日),確保格式符合要求,字體大小適中,打印位置適中,進行首樣確認。

6.2 生產中

6.2.1 在噴碼過程中,做到每個檢查。若發現漏噴、噴碼不清、噴歪等,立即關掉輸送帶,馬上調整噴碼機。

6.2.2在生產過程中,每隔一小時用手指擦拭噴碼是否擦掉,若能擦掉,立即通知班組長查找原因,并做好記錄。

6.3 生產結束

6.3.1打掃現場衛生,整理現場物品,特別是下線的產品進行分類放置,能重新打碼的產品上線打碼,不能重新打碼的產品集中一起,放置在車間指定位置。

6.3.2本崗位所產生的垃圾應進行分類,并放置在工廠內部指定地點,做好交接班工作。

7、外包

7.1 裝盒

7.1.1 包裝前準備

7.1.1.1員工佩戴好口罩、手套、頭套、潔凈服。(員工身上無異物,污漬,包裹嚴密)

7.1.1.2生產前員工進入風淋室風淋去除攜帶的灰塵。(風淋時間不得低于15S)

7.1.1.3 核對產品與標簽是否一致。

7.1.2 包裝

7.1.2.1每班裝盒前,計量應對計量秤校準歸零。(根據不同的品種選擇百分之一或千分之一電子秤)

7.1.2.2裝盒前先用計量稱去除包材的重量,每批產品每盒凈重按照《定量包裝商品凈含量計量檢驗規則》。

7.1.2.3 每班自查 4 次,每次 2 盒,每 30min一次,要求每班填寫《包裝工序記錄》。

7.1.2.4 外盒對折密封。

7.2 防偽

防偽應貼在包材預留位置(防偽不能壓字、不能涂抹。對已粘貼的防偽掃碼確認,確保物碼一致)

7.3 覆膜

7.3.1生產前準備

7.3.1.1 確認電源線路接觸完好,并開啟主電閘開關,啟動設備。

7.3.1.2 開始進行設備升溫調整。熱烘傳送箱130-180℃(根據不同的材質、厚度調整溫度)。

7.3.1.3 安裝包裝膜,并檢測包裝膜韌性及平整度。

7.3.1.4 對包裝膜角度進行調整,可完全包裹產品無偏移。

7.3.2 生產中

7.3.2.1 對需進行覆膜的產品要先做檢查,看是否有過底、起臟、顏色不統一等問題,正確無誤后再進行做樣,送樣給機長首件簽樣。

7.3.2.2 對溫度、運轉速度(35盒/分鐘)等進行檢查,要求各項完善。

7.3.2.3 對包裝后的成品檢測包裹緊密程度及密封性,并入箱包裝。

7.3.2.4 產品覆膜后表面光滑,不起泡,不起皺,無白點,不出膜,無霧狀現象。

7.4 裝箱

7.4.1 備箱-從倉庫領取,當前所用的紙箱。

7.4.2 預封箱-先把底面粘封好,擺放在所需要的地方。

7.4.3 裝箱-按照生產科所指定的數量裝箱,裝箱要整齊,不得多裝少裝和擠壓,以防紙箱破裂,等裝完后,再行封箱工序。

7.4.4 封箱-實現把已裝好的產品的四邊封合,再用膠帶封粘,封粘上面時,注意不要用過大的力量去封粘,以免出現內部外包裝受損和紙箱變形,保證產品不受損壞不變形。

8、驗收

對當班生產的產品清點,清點領取的箱數和成品箱數是否有誤,再對成品箱外包裝質量驗收,驗收后,沒有發現任何問題,方可進行入庫工序。

8.1 入庫搬運時,注意輕拿輕放,防止箱破裂和變形。

8.2 庫房的貨物要按劃分的位置進行擺放。擺放要整齊,品種要分清,必須達到貨物擺放有條有理,清清楚楚。

9、成品儲存

9.1 經檢驗合格包裝的成品應貯存于成品庫。按品種批次分類存放,防止相互混雜。成品庫內不得貯存有毒有害物品及其他易腐、易燃品。

9.2 成品堆放時,要與地面、墻壁有一定的距離,便于通風、防潮、防霉變。成品堆放時,成品間應留出通道,便于人員、車輛通行。成品庫內要有溫度、濕度檢測裝置,定期檢查和記錄。

10、產品出廠

質量檢驗是控制產品質量的重要環節。本公司實施進貨檢驗、過程檢驗和出廠檢驗,嚴把產品質量關。檢驗部門對出廠產品進行最終檢驗,確保不合格產品不出廠。檢驗部門選擇有合法地位及能力的檢驗機構,進行產品的委托檢驗,與之簽訂正式的委托檢驗合同并定期送檢,保存檢驗報告。

11、設備清單

片劑灌裝生產線、三維混合機、生產日期打碼機、旋轉式壓片機、紫外線殺菌箱、自動貼標機、覆膜機、電子天平

12、生產關鍵控制

|

工序 |

關鍵點要求 |

控制措施 |

標準 |

頻次 |

|

原料驗收 |

感官要求:外觀、香氣、滋味 |

供應商送檢 |

壓片糖果:SB/T 10347 |

每批 |

|

包材驗收 |

文字圖案無色差、正確、清晰、不脫色 |

現場檢查 |

預包裝食品標簽通則:GB 7718 |

每批 |

|

凈選 |

無異物雜質、原料規格符合要求 |

現場檢查 |

前處理車間凈選崗位職責 |

每批 |

|

混合 |

配料準確、混合均勻、無異物雜質 |

現場檢查 |

產品配方 |

每批 |

|

制備 |

外觀性狀完好,均勻無異物,具有產品特定滋味 |

現場檢查 |

產品配方 |

每批 |

|

內包 |

凈含量達標、原料無缺失、無異物雜質、密封完好 |

現場檢查 |

定量包裝商品凈含量計 |

每批 |

|

噴碼 |

字體清晰、完整、無涂抹、批號日期準確 |

現場檢查 |

生產指令單 |

每批 |

|

外包 |

字體清晰、文本正確、防偽準確、凈含量達標。 |

現場抽查 |

定量包裝商品凈含量計量檢驗規則:JJF 1070 |

每批 |

|

覆膜 |

無穿孔、異物、氣泡、褶皺、臟污,無明顯損傷 |

現場檢查 |

食品包裝用復合膜質量標準 |

每批 |

13、衛生管理

13.1 人員衛生

1)潔凈服保持整潔干凈,沒有污漬,穿戴整齊、規范,留長發的人員需要把頭發規范束起,頭發不得外露。

2)口罩規范戴好,不露出鼻孔、嘴巴。

3)工作鞋需要勤清洗,表面干凈無污漬,不可散發出異味。

4)不可攜帶任何與生產無關的物質進入車間,如手機、手表、戒指、首飾、耳環、衣飾品等。(適用車間全部崗位)

5)人員進入車間嚴格遵守洗手消毒程序。

6)正常生活用品,如雨傘、包裹等,應該放入衣柜中(適用車間全部崗位)

7)茶杯放置整齊、清潔工具放于規定位置

8)人員不準穿著工衣、工作鞋、戴著口罩上衛生間或走出車間,必須將工作服、工作鞋、口罩換下來。

13.2 工用具衛生

1)公用具使用前后定時清洗、消毒,保持清潔,表面無污漬,無原料或產品碎屑、雜物等粘附。

2)工用具應該定置擺放,與產品直接接觸的工用具、容器如勺子等不得直接放于地面。

3)工用具衛生受到污漬后,必須嚴格清洗或者消毒后方可重新使用。

4)清潔用具(掃把、地拖、毛巾等)應定為整齊擺放,使用前后應保持干凈,表面無雜物夾附。使用的清洗池保持內外清潔,無污漬。

5)操作臺表面保持清潔干凈,無污漬,臺面無雜物擺放,物品整齊放置。

6)車間人員使用的防護服應保持清潔干凈,不得隨便亂放。

13.3 機械設備衛生

1)機械設備使用前后定時清洗、消毒,保持清潔,表面無污漬,無原料或產品碎屑、雜物等粘附。

2)閑置機械設備應保持機械設備表面衛生,不積污,不積塵,表面清潔干凈。

3)機械設備維修后必須經過嚴格清潔,并經過確定衛生合格后方可重新使用。

13.4 環境衛生

1)地面無積水,雜物,掉地產品、原料,保持干凈,無污漬。

2)墻壁表面保持清潔,無污漬,無亂貼膠紙。墻壁上貼著的通知文件保持清潔,不積污,不長霉,無蜘蛛網。

3)天花板保持清潔干凈,不長霉,不掛冷凝水、不長蜘蛛網。

4)照明設施包括日照燈和應急燈罩保持清潔干凈,不積塵,無污漬,表面光潔。

5)滅蚊燈上的蟲定期清理,保持滅蚊燈表面干凈,不積蟲,不積塵。

6)車間電源開關,插座及外殼表面保持清潔,每天生產前后進行清潔,不積塵,不積污。

7)窗臺、窗簾保持清潔干凈,無污漬。

8)紫外線燈、臭氧機表面保持清潔,無污漬。

9)排風扇及網罩、空調等空氣凈化設施表面保持清潔,無污漬、積塵、積聚冷凝水等。

10)車間防鼠防蟲設施保持完好,表面清潔無污漬。

13.5 作業過程衛生

1)清洗工用具、機械設備、操作臺面等保持干凈,防止污漬。

2)人員雙手接觸不同的物料時,要保持雙手清潔后方接觸另一種物料,防止交叉污染。

3)搞衛生時要規范操作,不得出現污水飛濺,消毒水、洗潔精使用不當的情況,從而造成對工用具、機械設備、或保存物料的污染。

4)包裝間人員不得直接用手接觸產品,必須戴上手套和做好消毒措施。

5)車間人員不得串崗,特別是包裝房工序人員不得互串,防止出現污漬產品情況的發生。

6)人員操作過程中,不得用弄臟的雙手去接觸物料。

13.6 物料衛生

1)廢品、次品等不合格品應合理及時處置,不得隨便亂放,不得污染環境、工用器具、機械設備等。

2)不同種類物料、產品不得出現交叉污染情況,必須嚴格標識,區分隔開。

3)物料存放要注意防塵防雜物,容易變質的原輔料表面要加蓋膠紙等防護措施。

4)屋角、樓梯間等無雜物,垃圾擺放整齊、定期清理、保持清潔干凈,不得隨便亂放。

手機版

手機版